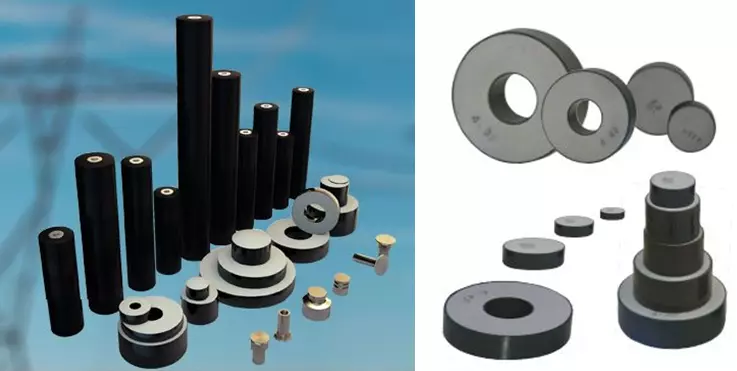

A cink-oxid ellenállás kialakítási folyamatának bemutatása

2022-08-12

2022-02-15

Válassza ki a fröccsöntő folyamat berendezéseit

A cink-oxid ellenállásokat általában egyirányú vagy kétirányú préseléssel, hidraulikus présekkel préselik. Az egyirányú túlnyomás azt jelenti, hogy a forma csak a szerszámnyomás egyik oldalának hatására mozog az üregbe. Amikor a kétirányú prés nyomás alatt van, a felső és az alsó nyomómotor egyszerre fogja nyomás alá helyezni a szerszámot, és a két szerszám nyomás alá helyezi a port a szerszámüreg mindkét végéből. A zöldtest sűrűsége trapéz alakú eloszlási problémát jelent, de a zöldtest közepén lévő szakasz vágási felület formájú, a sűrűségeloszlás pedig súlyzó alakú szerkezet, középen a legkisebb sűrűségű ill. mindkét végén a legmagasabb. Ezért ennek a présnek a használatakor az öntési eljárást ésszerűen kell megválasztani. A nagy gradiensű cink-oxid-ellenállás lemezeket általában kétirányú préssel préselik. A hagyományos alakító hidraulikus préshez illesztett prés a felső nyomású préshez tartozik, amely a dugattyút felülről lefelé mozgatja, nyomás alá helyezi a granulált anyagot, fenntartja a nyomást 15 másodpercig, majd nagy kihúzóerőt alkalmaz a visszatéréshez. az ütést. Ezért könnyen megsérülhet a zöld test felülete. Az új, teljesen automatikus négyoszlopos porformázó hidraulikus prés képes szabályozni a préselési mennyiséget és a portest sűrűségének növekedését a szerszámhüvelyben száraz préseléssel, és csökkenti a tömörítési sebességet, így a test levegő közbenső rétege kiürül.Ezért ez a kétirányú prés a jelenlegi cink-oxid-ellenállás alakítási folyamat fő berendezése lett.

1. Száraz sajtolás.A cink-oxid-ellenállás lapképzési folyamata főként száraz sajtolás, majd szinterezés. A préselési folyamat során a felső és az alsó szerszám összenyomja a granulált port, átrendezi a porszemcséket, kiüríti a porszemcsék közötti pórusokat, és csökkenti a porszemcsék felületi energiáját. Egyes speciálisan összeállított kerámiák esetében a tömörség és a szemcsés növekedési folyamat befolyásolja a formázási folyamatot, ami az ellenálláslap potenciális gradiensére és nemlineáris együtthatójára is hatással lesz, ami lehetetlenné teszi a változtatást az öntési sűrűség növekedésével.

Ezért az alakítási folyamat fontos folyamat a cink-oxid-ellenállás számára. A száraz préselés alapelve, hogy a granulált anyagot megfelelő nedvességgel fecskendezzük a hidraulikus présformába. A hidraulikus átviteli erő hatására a felső és az alsó szerszám lassan mozgatható, a gáz kiürül, és a nyomás fenntartása után a diszpergált és felhalmozódott por a szükséges ellenállási lapba préselődik.

2. A fröccsöntési folyamat legfontosabb paraméterei.A préselési eljárást a nyers test relatív sűrűsége és a préselési görbe alapján határozzuk meg. Közülük nagyon fontos adat a relatív sűrűség, amely nagy értékű a zöldtest jellemzőinek jellemzésére az ellenálláslap kialakítása után, és a préselési görbe a relatív sűrűség alapján kerül meghatározásra. Az alkalmazott nyomás hatására az a rész, ahol a rossz testet kisebb nyomás éri, a pellet átrendezésekor és rögzítésekor kissé deformálódik, de amikor a nyomás elér egy bizonyos értéket, a részecskék közötti rés szinte teljesen eltűnik, és a relatív sűrűség elér egy bizonyos szintet. , a sűrűségváltozás a zöld testben mindig fennáll, ennek oka a forma egyenetlen kitöltése és a préselési folyamat során a kontroll hiánya.

3. Az öntési folyamat irányítása.A présprogram beállításával szabályozható a tömörítés mértéke a rossz test fröccsöntésében. Ezért a kipufogógáz késleltetési idejét, a kipufogógázok számát, valamint a nyomás- és dekompressziós késleltetést ésszerűen a rossz test méretének megfelelően kell beállítani. Ha a présprogramot kétszeres kipufogóra és háromszoros kompresszióra állítja, akkor a nyomást először a legalacsonyabb értékre kell állítani, és a nyomást fokozatosan növelni kell a következő két kompressziós alkalommal.

Amikor ezt az eljárást alkalmazzuk, az első nyomás alá helyezés és összenyomás tárgya főként a porrésben lévő levegő; a második kompressziónál a részecskekompressziós deformációs folyamat során kinyomott levegő kiürül; a harmadik tömörítésnél a A részecskék zúzása és tömörítése során keletkező levegő kilökődik. A három tömörítési folyamatban a legfontosabb a nyomóerő mértékének szabályozása, a zöld test összenyomásának szabályozása a formahüvelyben, hogy ellenőrizzék a relatív sűrűségnövekedést. Különösen az utolsó nyomás alatt kell gondoskodni arról, hogy a levegő zökkenőmentesen távozhasson. Ha a szabályozás nem megfelelő, levegő közbenső réteg képződhet. A levegő teljes kiürítése érdekében a formahüvely az utolsó nyomás alatt 3-5 mm-rel lefelé úsztatható. Elősegíti a levegő egyenletes elvezetését. A levegő közbenső réteg képződésének elkerülése érdekében a legfontosabb a túlnyomási sebesség szabályozása, a maximális program lelassítja a nyomási sebességet, amikor a felső szerszám érintkezik a porral, a felső szerszám süllyesztési sebességét csökkenteni kell 3-5 mm/s, amennyire csak lehetséges, és állítsa be. A túlnyomás késleltetése 3 s a megfelelő nyomáscsökkentés és kipufogó idő biztosítása érdekében.

A közepes sűrűségben az alacsony lineáris sűrűség előfordulásának csökkentése érdekében a kipufogók számának és a nyomástartási idő növelésével szabályozható. A cél az, hogy a nyomási idő elegendő legyen, a por teljesen kiszorítható legyen, és a zöld test közepén a sűrűség és a két végén lévő sűrűség egyensúlyban legyen. . A száraz sajtolás során a pelletek mozgását a kialakult rossz test méretének növekedésével lassítani kell, hogy elősegítsük a kipufogó- és nyomásátvitelt. A szerszámdugó elmozdulási sebessége 3-5 mm/s, és a nyomáscsökkentéshez szükséges kipufogó időt minden nyomás alá helyezés után 2-3 másodpercig fenn kell tartani. A végső nyomásértéket a nyomás tartására használják, hogy biztosítsák az időt és a teret a feszültségátvitelhez a zöld testben. Különösen abban az esetben, ha a túlzott préselési sebesség miatt nő a zöldtest sűrűségkülönbsége, a tartózkodási idő meghosszabbítása csökkentheti a zöldtest sűrűségkülönbsége által okozott negatív hatást.